-

Profesjonalizm

-

jakość

-

Rozwiązanie kompleksowe

Centrum informacyjne

Aktualności Aktualizowane

-

administrator 2025-12-25

Optymalizacja konserwacji i zarządzania cyklem życia systemów ładowania i rozładowywania statków

The załadowca i rozładowca statek jest kluczowym elementem w transporcie materiałów sypkich, w tym węgla, rudy, cementu i zboża. Zape...Przeczytaj więcej -

administrator 2025-12-19

Zapewnienie wydajnej i stabilnej pracy systemów załadunku i rozładunku materiałów sypkich

Kluczowe czynniki efektywnej pracy 1. Projektowanie sprzętu i względy konstrukcyjne Nowoczesne sprzęt do załadunku statków o dużej wy...Przeczytaj więcej -

administrator 2025-12-12

Wybór strategiczny: Dopasowanie wydajności załadunku i rozładunku statku do wymagań operacyjnych portu

I. Kluczowa rola wydajności transportu materiałów sypkich W wysoce konkurencyjnej branży transportu suchych masowców wydajność portu jest bezpoś...Przeczytaj więcej -

administrator 2025-12-08

Aotuo prezentuje się na giełdzie innowacji w łańcuchu dostaw piasku i kruszywa w Hangzhou, aby stymulować modernizację branży

Niedawno w Hangzhou z sukcesem odbyło się Forum DongHai 2025 — piąty szczyt dotyczący rozwoju wysokiej jakości piasku i kruszywa w Chinach — pod ha...Przeczytaj więcej -

administrator 2025-11-27

Elastyczność operacyjna: ocena dostępu do włazu i skuteczności czyszczenia mobilnego urządzenia rozładowującego statek

Dla operatorów portów i firm zajmujących się logistyką materiałów sypkich prawdziwą miarą ** Mobilny rozładunek statków ** to nie tylko maks...Przeczytaj więcej

Wprowadź główne procesy produkcyjne (takie jak przetwarzanie mechaniczne, spawanie, malowanie itp.) I ich zalety przyjęte przez Twoją firmę w zakresie produkcji rozładunku ziarna. Czy przyjęto zaawansowane zautomatyzowane linie produkcyjne lub precyzyjne sprzęt obróbki?

Wprowadzając proces produkcji i zalety przyjęte przez naszą firmę w celu produkcji przyjaznych dla środowiska i wydajnego spiralnych wyposażenia serii stacji transferowej, należy wspomnieć, że polegamy na 20 latach głębokich badań i rozwoju i produkcji. Nie tylko nadal wprowadzamy innowacje w zakresie technologii, ale także dążymy do doskonałości w procesach produkcyjnych, starając się, aby każdy produkt był punktem odniesienia w branży. Oto główne procesy produkcyjne, których używamy i ich znaczące zalety, a także nasze najnowsze osiągnięcia w zakresie automatycznej produkcji i precyzyjnej obróbki.

Przetwarzanie mechaniczne: podwójna gwarancja precyzji i wydajności

Na etapie przetwarzania mechanicznego używamy zaawansowanych na całym świecie centrów obróbki CNC, precyzyjnych maszyn do mielenia, tokarnych i innych urządzeń. Te bardzo precyzyjne urządzenia mogą zapewnić, że rozmiar obróbki, kształt i dokładność pozycji komponentów osiągają poziom mikrometru, znacznie poprawiając ogólną wydajność i żywotność produktu. Dzięki kontroli programowania CNC Machine Tools mogą automatycznie wykonać zadania obróbki złożonych części, nie tylko poprawy wydajności produkcji, ale także zmniejszając błędy spowodowane działaniem człowieka, zapewniając spójność produktu i stabilność.

Zalety:

Wysoka precyzja: zapewnia precyzyjne dopasowanie kluczowych elementów, takich jak ostrza spiralne, siedzenia łożyskowe i przekładnie przekładni, zmniejsza tarcie i zużycie podczas pracy oraz rozszerza żywotność obsługi sprzętu.

Wysoka wydajność: Zautomatyzowany przepływ przetwarzania znacznie skraca cykl produkcji, poprawia elastyczność produkcji i może szybko reagować na popyt rynkowy.

Niski koszt: poprzez zmniejszenie stawek odpadów i optymalizację wykorzystania materiałów, koszty produkcji zostały skutecznie kontrolowane, zwiększając konkurencyjność rynkową.

Technologia spawania: doskonałe połączenie wytrzymałości i estetyki

Spawanie jest jednym z kluczowych linków w procesie produkcyjnym spiralnych rozładunku. Przyjęliśmy zaawansowane zautomatyzowane roboty spawalnicze i technologię spawania gazowego (takiego jak TIG, MIG) w celu wykonywania wysokiej jakości spawania na kluczowych elementach konstrukcyjnych. Te techniki spawania nie tylko zapewniają siłę i uszczelnienie szwu spoiny, ale także osiągają piękny wygląd szwu spoiny, poprawiając ogólną jakość produktu.

Zalety:

Wysoka wytrzymałość: Zautomatyzowane spawanie zapewnia jednorodność i gęstość szwu spoiny, poprawiając pojemność obciążenia i odporność na zmęczenie sprzętu.

Niskie odkształcenie: Przez precyzyjne kontrolowanie parametrów i ścieżek spawania deformacja termiczna podczas procesu spawania jest skutecznie zmniejszona, zapewniając dokładność wymiarową produktu.

Wysoka wydajność: Zautomatyzowane spawanie zmniejsza ręczną interwencję, poprawia szybkość i spójność spawania oraz skraca cykle produkcyjne.

Proces powlekania: podwójny działanie antykorozji i estetyki

Biorąc pod uwagę, że spiralne rozładowywanie i sprzęt stacji transferowej są zwykle w trudnych środowiskach pracy, zwracamy szczególną uwagę na leczenie antykorozyjne naszych produktów. Przyjęliśmy zaawansowaną technologię powlekania, w tym wiele procesów, takich jak usunięcie rdzy, rozpylenie podkładu, lakier pośrednich i powłoka lakiernicza. Wśród nich wysokowydajna farba bogata na cynk epoksydową jest wybierana jako podkład, który ma dobrą przyczepność i działanie antykorozowe; Powłoka nawierzchnia wykonana jest z odpornej na warunki atmosferyczne poliuretan lub farby fluorowęglowej, która jest nie tylko estetycznie, ale także skutecznie opiera erozję naturalnych środowisk, takich jak promienie ultrafioletowe i spray solne.

Zalety:

Długa żywotność: Doskonała wydajność antykorozyjna znacznie rozszerza żywotność obsługi sprzętu i zmniejsza koszty konserwacji użytkowników.

Estetyka: różnorodne wybory kolorów oraz gładka i delikatna powierzchnia farby zwiększają efekt wizualny produktu, spełniając estetyczne potrzeby współczesnego przemysłu.

Życzliwość środowiskowa: Zastosowanie powłok o niskiej zawartości LZO (lotnego związku organicznego) zmniejsza zanieczyszczenie środowiska podczas procesu powlekania.

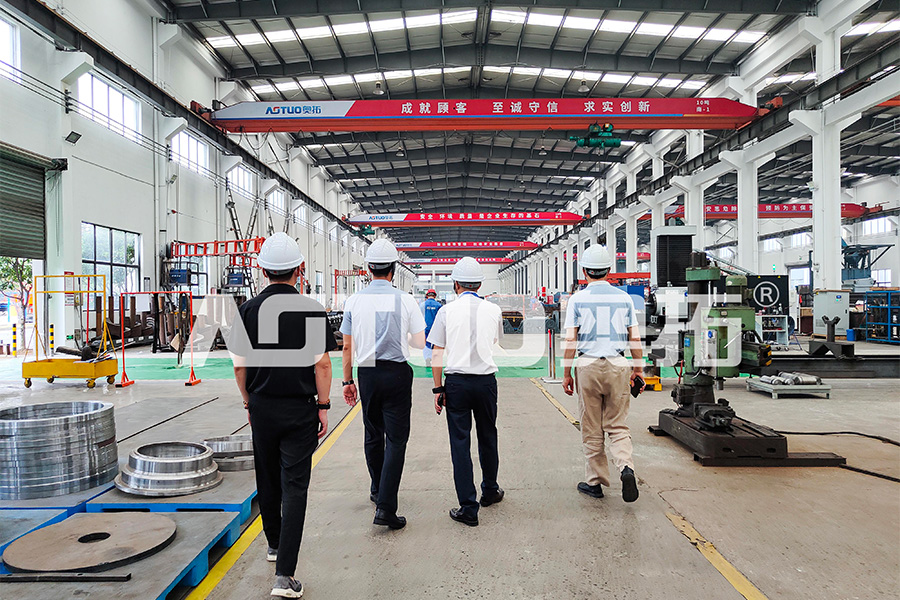

Zautomatyzowane linie produkcyjne i precyzyjne sprzęt do obróbki

Aby jeszcze bardziej poprawić wydajność produkcji i jakość produktu, zainwestowaliśmy w ostatnich latach, aby wprowadzić wiele zautomatyzowanych linii produkcyjnych i precyzyjnych sprzętu do obróbki. Te linie produkcyjne integrują wiele procesów, takich jak przetwarzanie mechaniczne, spawanie i malowanie, osiąganie w pełni zautomatyzowanej produkcji od surowców po gotowe produkty. Jednocześnie jesteśmy wyposażeni w precyzyjne urządzenia testowe, takie jak koordynowane maszyny do pomiaru i maszyny do cięcia laserowego w celu przeprowadzenia ścisłej kontroli jakości i kontroli kluczowych elementów.

Zalety:

Skuteczna współpraca: Zautomatyzowane linie produkcyjne osiągają bezproblemowe połączenie między różnymi procesami, skracając logistykę i czas oczekiwania oraz poprawę ogólnej wydajności produkcji.

Kontrola jakości: precyzyjne urządzenia do obróbki i metody testowania zapewniają wysoką precyzję i niezawodność produktów, zmniejszając szybkość produktów niezgodnych.

Elastyczna odpowiedź: Wprowadzenie zautomatyzowanych linii produkcyjnych i sprzętu pozwala nam szybko dostosować plany produkcyjne i elastyczne reagowanie na zmiany rynkowe i wymagania klientów.

Nasza firma koncentruje się nie tylko na innowacjach technologicznych i modernizacji produktów przy produkowaniu przyjaznych dla środowiska i wydajności spiralatorów i sprzętu serii stacji transferowej, ale także stale dąży do doskonałości w procesach produkcyjnych. Przyjmując zaawansowane przetwarzanie mechaniczne, technologię spawania, proces powlekania, a także zautomatyzowane linie produkcyjne i precyzyjne sprzęt obróbki, zapewniamy doskonałą wydajność i jakość naszych produktów, wygrywając szerokie rozpoznawanie i uznanie z rynków krajowych i zagranicznych. W przyszłości będziemy nadal przestrzegać zasady „pierwszej jakości, jako klienta”, stale promować postęp technologiczny i modernizację przemysłową oraz zapewnić klientom wyższą jakość i wydajniejsze produkty i usługi.

-

0+

Wydajność (Tajwan)

-

0+

Zakład produkcyjny (metry kwadratowe)

-

0+

Historia rozwoju

(rocznica) -

0+

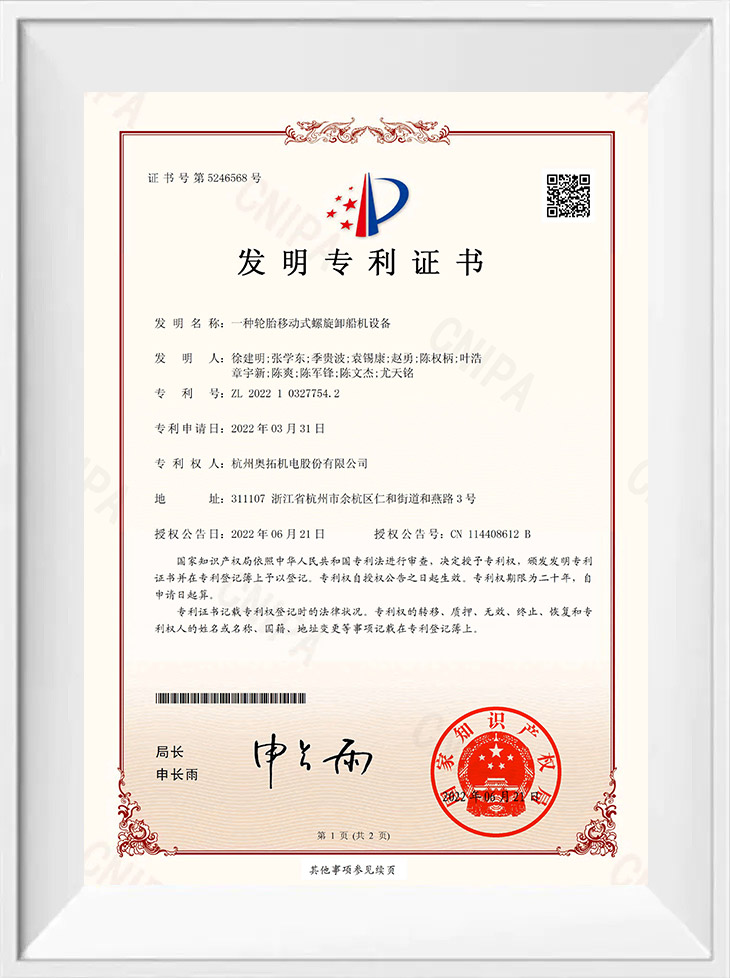

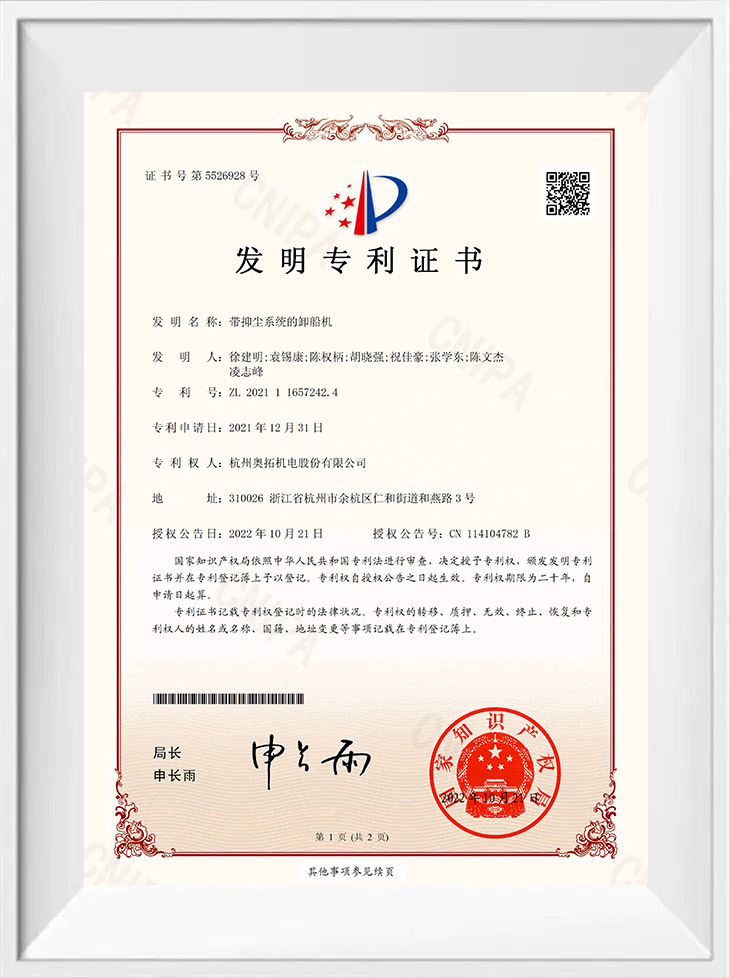

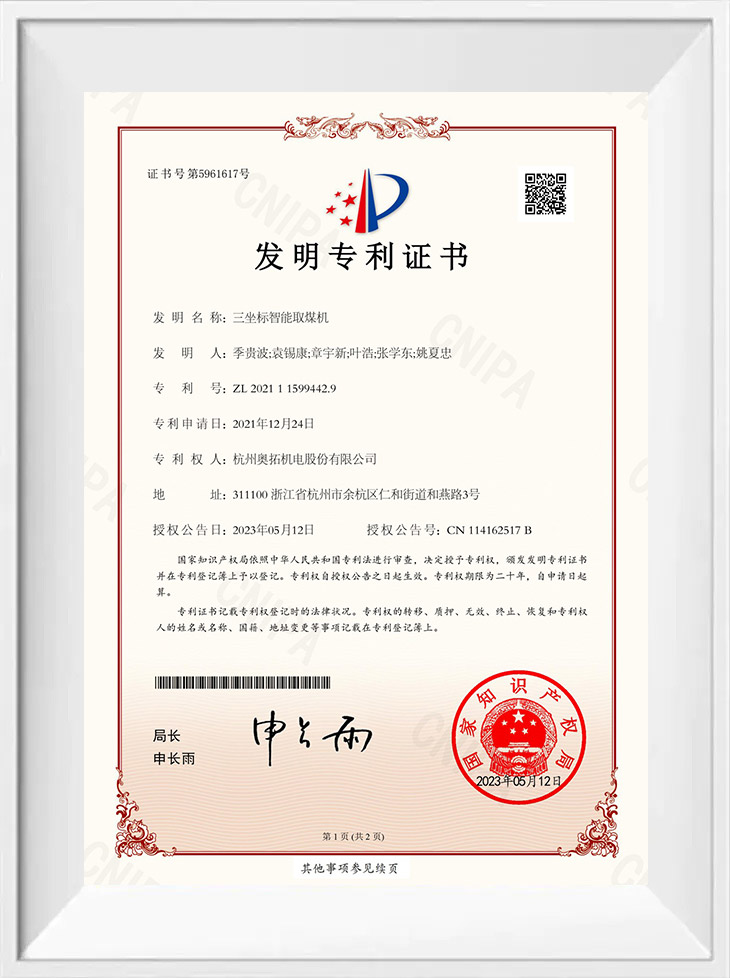

Patenty i wynalazki

Łączenie świata

Byliśmy pionierami na lądzie i morzu. Połączenia napędzają ewolucję cywilizacji, która z kolei napędza rozwój bardziej precyzyjnych i złożonych połączeń. I to właśnie badaliśmy. AOTO koncentruje się na produkcji najwyższej klasy sprzętu do załadunku i rozładunku suchych ładunków masowych w portach, łącząc przyszłość z technologią. W naszej firmie pracują zarówno doświadczeni inżynierowie, którzy działają w branży od ponad dziesięciu lat, jak i młode i energiczne siły nowej ery. Naszym celem jest zbudowanie pomostu między ładunkami masowymi a transportem lądowym. Mamy pełne zaufanie do globalnej branży przeładunku portowego ładunków masowych!

PL

PL